Desempenho de corte acrílico da máquina de gravação a laser CO2

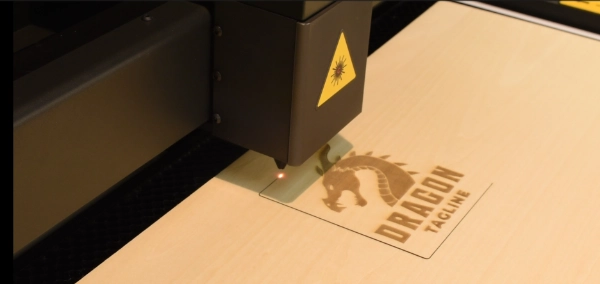

As máquinas de gravação a laser tornaram-se essenciais em indústrias onde são necessários cortes e gravações de precisão de materiais, especialmente para não metais como o acrílico. O acrílico, devido à sua clareza, versatilidade e relativa facilidade de corte, é amplamente utilizado em diversos setores, desde sinalização até arte. No entanto, o corte de acrílico usando máquinas de gravação a laser apresenta desafios técnicos e fatores de desempenho que podem variar significativamente dependendo das especificações da máquina, tipo de laser, configurações de energia e métodos de resfriamento. Good-Laser fornecerá um mergulho profundo nos fatores técnicos que afetam o desempenho da máquina de gravação a laser para corte de acrílico.

1. Tipos de laser e seu impacto no corte de acrílico

Os principais tipos de lasers usados no corte de acrílico são lasers de CO2 e lasers de fibra. Os lasers de CO2 são a escolha mais comum para cortar e gravar acrílico devido ao seu comprimento de onda, normalmente em torno de 10,6 micrômetros, que é altamente absorvido por materiais acrílicos. Os lasers de fibra, que operam em torno de 1,06 micrômetros, são menos adequados para o corte de acrílico, pois o material é mais transparente nesse comprimento de onda, levando a uma absorção ineficaz e a um baixo desempenho de corte.

Principais características dos lasers de CO2 para corte de acrílico:

Absorção de comprimento de onda: O comprimento de onda de 10,6 micrômetros dos lasers de CO2 é adequado para absorção térmica em acrílico, o que promove fusão eficiente e corte suave.

- Qualidade do feixe: Os feixes de laser CO2 de alta qualidade permitem melhor controle do corte, minimizando carbonização e distorções nas bordas que podem ocorrer devido a efeitos térmicos.

- Faixas de potência: Para acrílicos espessos, são recomendados lasers de CO2 com maior potência (60W a 150W) para obter cortes suaves sem múltiplas passagens. No entanto, maior potência também significa maior aporte de calor, o que pode afetar a qualidade da borda.

2. Configurações de energia e sua influência nos cortes de acrílico

As configurações de potência do laser são um dos fatores mais críticos que afetam a qualidade do corte em acrílico. Configurações de potência mais baixas normalmente levam a velocidades de corte lentas e exigem passagens múltiplas, enquanto potências excessivamente altas podem resultar em derretimento, carbonização ou deformação do acrílico.

- Baixa potência (10W - 30W): Ideal para chapas acrílicas finas (1-2 mm) e principalmente para fins de gravação. Configurações de baixa potência reduzem o risco de descoloração das bordas ou derretimento excessivo.

- Potência Média (30W - 60W): Indicada para espessuras moderadas (3-5 mm) onde são possíveis cortes em passe único, permitindo um equilíbrio entre velocidade e qualidade.

- Alta Potência (60W e superior): Recomendado para corte de chapas acrílicas grossas (até 10 mm e além). No entanto, a zona afetada pelo calor (ZTA) torna-se mais pronunciada nessas configurações, exigindo resfriamento adicional ou ajustes na velocidade para evitar o acúmulo de calor.

Para a maioria dos projetos, uma configuração de potência entre 50% a 70% da potência máxima da máquina é ideal. Ajustar esta faixa com o ajuste fino da velocidade de corte pode melhorar a qualidade do corte e o acabamento da borda.

3. Velocidade de corte e seus efeitos na qualidade da borda

A velocidade de corte está intimamente ligada às configurações de potência e deve ser cuidadosamente ajustada para equilibrar a qualidade com o tempo de corte. Uma velocidade muito alta pode causar cortes incompletos ou bordas irregulares, enquanto uma velocidade muito lenta pode causar queimaduras e derretimento indesejável.

- Alta velocidade: Melhor para chapas acrílicas mais finas e gravações onde a precisão não é tão crítica, como na criação de padrões ou desenhos que não requerem cortes profundos.

- Velocidade Moderada: Recomendada para corte geral de acrílico entre 3 mm e 5 mm de espessura, pois oferece um corte limpo e ao mesmo tempo controla o estresse térmico do material.

- Baixa Velocidade: Necessária para corte de chapas acrílicas espessas, principalmente quando é necessária alta potência. A redução da velocidade permite que o laser tenha tempo suficiente para penetrar totalmente no material sem derretimento ou deformação excessivos.

O equilíbrio ideal entre velocidade e potência depende do tipo e espessura do acrílico. Por exemplo, o acrílico extrudado geralmente corta mais rápido do que o acrílico fundido, mas o acrílico fundido geralmente produz maior qualidade e durabilidade para designs complexos.

4. Considerações sobre lentes de foco e tamanho do ponto

A lente usada em uma máquina de gravação a laser determina o tamanho do ponto, o que afeta diretamente o detalhe e a precisão do corte. Lentes com distâncias focais mais curtas (por exemplo, 1,5 polegadas) criam um ponto menor e mais fino, resultando em maior precisão, mas são limitadas na profundidade de corte.

- Distância focal de 1,5 polegadas: Ideal para cortes e gravuras detalhadas em folhas finas de acrílico. Essa distância focal curta oferece excelente resolução e reduz a largura do corte (a largura da linha de corte), o que é ideal para designs complexos.

Distância focal de 2,0 polegadas: oferece um equilíbrio entre profundidade de corte e precisão. É versátil para gravar e cortar acrílico de espessura média (3-5 mm) sem perda significativa na qualidade da borda.

- 2,5 polegadas e acima: Adequado para cortes profundos em folhas grossas de acrílico. Uma distância focal mais longa permite que o laser penetre mais profundamente, mas sacrifica alguma precisão devido a um tamanho de ponto maior.

5. Sistemas de refrigeração e seu papel no corte de acrílico

O acrílico é altamente suscetível à distorção térmica, portanto, gerenciar a dissipação de calor é essencial para manter a qualidade. Muitas máquinas de gravação a laser estão equipadas com sistemas de refrigeração que ajudam a evitar o superaquecimento.

- Air Assist: Um sistema de assistência a ar direciona um fluxo de ar ou gás para a área de corte, o que não apenas reduz o calor, mas também remove detritos, resultando em cortes mais limpos.

- Resfriamento a água: Os lasers de CO2 de alta potência geralmente requerem resfriamento a água para manter um desempenho estável, especialmente durante sessões de corte prolongadas. O resfriamento adequado da água evita o superaquecimento, que pode causar rachaduras ou deformações no acrílico.

- Sistemas de resfriamento: Os resfriadores são frequentemente usados com lasers de alta potência para manter a temperatura ideal do tubo do laser. Uma temperatura estável do tubo resulta em uma saída de potência consistente, levando a cortes uniformes.

O resfriamento adequado é especialmente crítico para cortes grossos de acrílico, onde o acúmulo de calor pode degradar o material e impactar negativamente a qualidade do corte e o desempenho da máquina.

6. Qualidade de corte, acabamento de borda e desafios comuns

A qualidade de uma borda cortada a laser em acrílico é um indicador chave de desempenho. O objetivo é obter uma borda transparente e polida, sem resíduos ou carbonização. No entanto, vários desafios comuns podem surgir:

- Zona Afetada pelo Calor (ZTA): Configurações de alta potência podem resultar em uma ZTA maior, causando bordas derretidas ou leve descoloração. Minimizar a HAZ requer a otimização da velocidade e da potência e pode envolver pós-processamento para maior clareza nas bordas.

- Rachaduras: Se a máquina não tiver resfriamento suficiente ou se as configurações estiverem incorretas, o acrílico pode rachar durante ou após o corte devido ao estresse residual.

- Descoloração: O superaquecimento pode causar descoloração ou aparência queimada ao longo da linha de corte. Usar assistência aérea e ajustar a potência pode atenuar esse problema.

Conclusão

As máquinas de gravação a laser, especialmente aquelas com lasers de CO2, são excelentes ferramentas para cortar acrílico, mas alcançar o desempenho ideal requer a compreensão e o gerenciamento de vários fatores técnicos. Desde a seleção das configurações corretas de potência e velocidade até a escolha da distância focal apropriada e a implementação de soluções de resfriamento eficazes, cada variável influencia a qualidade do corte final. Ao calibrar cuidadosamente esses fatores, os usuários podem garantir cortes precisos e de alta qualidade em acrílico, permitindo uma variedade de aplicações, desde belas artes até componentes industriais.

pt

pt