Como melhorar a precisão da gravação do cortador a laser Makerspace?

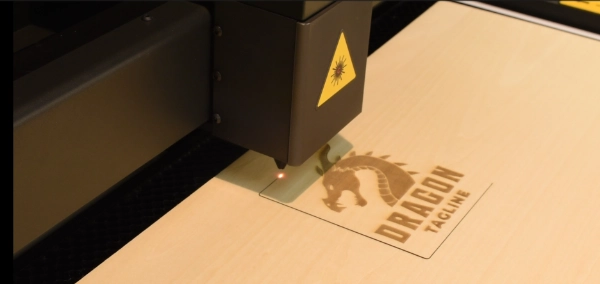

Os cortadores a laser são ferramentas essenciais em makerspaces, oferecendo corte e gravação precisos em uma variedade de materiais como madeira, acrílico, couro e muito mais. Nesta postagem do blog, como fornecedor de cortadores a laser, a Good-Laser compartilhará como melhorar a precisão da gravação do cortador a laser makerspace para garantir produtos de alta qualidade.

1. Otimize o foco do laser e o tamanho do ponto

Conseguir um ponto focal nítido é fundamental para uma gravação precisa. O tamanho do ponto do laser (a menor área na qual o laser pode ser focado) afeta diretamente a resolução e a nitidez do desenho gravado. Siga estas etapas para garantir o foco adequado:

- Calibre a altura do eixo Z: Muitos cortadores a laser possuem uma base ajustável ou recurso de foco automático. Use a distância de foco recomendada pelo fabricante entre a cabeça do laser e o material. Se disponível, utilize um teste de rampa: coloque um material num ângulo inclinado e grave uma linha reta. A parte mais nítida da linha revela o ponto de foco ideal.

- Ajuste do tamanho do ponto: Para detalhes mais precisos, use uma lente com uma distância focal menor (por exemplo, uma lente de 1,5 polegadas). Uma distância focal mais curta produz um ponto mais estreito, ideal para gravações finas, embora reduza a profundidade do foco.

- Limpeza da óptica: Poeira ou resíduos nos espelhos e nas lentes podem dispersar o feixe de laser, reduzindo a precisão. Limpe regularmente a óptica com lenços para lentes à base de álcool para garantir a clareza do feixe.

2. Controle as configurações de potência e velocidade do laser

O equilíbrio entre potência e velocidade determina a profundidade e a qualidade de uma gravação. Configurações incorretas podem causar superaquecimento, carbonização ou linhas irregulares. É essencial ajustar essas configurações com base no material e no efeito desejado.

- Use grades de teste: para cada material, grave uma grade com valores variados de potência e velocidade para identificar a combinação ideal. Materiais como o compensado requerem menor potência para evitar queimaduras, enquanto o acrílico necessita de maior potência para gravações mais profundas.

- Modulação de frequência: Para lasers de CO₂, controle a frequência do pulso (medida em Hz). Frequências mais baixas (por exemplo, 300 Hz) criam linhas mais limpas na madeira, enquanto frequências mais altas (por exemplo, 1000 Hz) produzem superfícies mais lisas no acrílico.

- Estabilidade de energia: Os tubos laser perdem eficiência com o tempo. Para manter a precisão, meça periodicamente a potência de saída com um medidor de potência a laser e recalibre as configurações adequadamente.

3. Minimize o desvio do feixe e problemas mecânicos

A precisão do laser depende da precisão mecânica do sistema de pórtico que move a cabeça do laser. Com o tempo, os componentes podem se soltar ou desgastar, causando desvios ou desalinhamento. A manutenção regular garante um desempenho consistente.

- Alinhamento do pórtico: Verifique o alinhamento dos eixos X e Y para garantir que a cabeça do laser se mova perfeitamente perpendicular. Use uma régua quadrada ou esquadro de maquinista para verificar o alinhamento e ajustar a tensão da correia, se necessário.

- Alinhamento de espelho: muitos cortadores a laser CO₂ usam vários espelhos para direcionar o feixe para a área de trabalho. Espelhos desalinhados podem fazer com que o feixe fique fora do centro ou perca o foco. Use um gabarito de alinhamento ou papel alvo para ajustar os espelhos para que o caminho do feixe fique perfeitamente centralizado em cada estágio.

- Lubrifique Trilhos e Rolamentos: Poeira e detritos podem causar atrito nos trilhos lineares, reduzindo a precisão. Limpe e lubrifique periodicamente os trilhos com lubrificantes não gordurosos, como PTFE ou spray à base de silicone.

4. Use configurações de resolução mais altas (DPI)

A resolução de uma gravura é medida em pontos por polegada (DPI). Um DPI mais alto produz detalhes mais precisos ao agrupar mais pontos em uma determinada área, mas pode aumentar o tempo de processamento. No entanto, nem todos os materiais se beneficiam de configurações de DPI extremamente altas.

- Escolha DPI com base no material: Use 300 - 500 DPI para madeira, pois configurações mais altas podem causar queimaduras excessivas. Para acrílico, um DPI mais alto (por exemplo, 600 - 1000 DPI) pode proporcionar um acabamento superficial polido.

- Equilibre velocidade com resolução: operar um cortador a laser em DPI extremamente alto com velocidade rápida pode reduzir a precisão devido a vibrações mecânicas. Se for necessário um DPI mais alto, considere diminuir a velocidade para evitar etapas ignoradas.

5. Garanta o posicionamento consistente do material com gabaritos

Mesmo pequenas mudanças na colocação do material podem causar erros de gravação, especialmente em projetos de várias etapas. Um gabarito de posicionamento garante alinhamento consistente em diversas operações.

- Crie gabaritos personalizados: corte um modelo em papelão ou compensado que segure o material com segurança no lugar. Este gabarito pode ser reutilizado para gravação em lote.

- Use Honeycomb Beds ou Pin Tables: Esses sistemas evitam que os materiais se deformem ou se movam durante a gravação. A estrutura em favo de mel também reduz o retrorreflexo, melhorando a qualidade das gravações em materiais reflexivos como o acrílico.

6. Gerenciar sistemas de temperatura e ventilação

Variações de temperatura e ventilação insuficiente podem afetar a qualidade da gravação, especialmente em materiais delicados como madeira e tecido.

- Controle a temperatura ambiente: Os tubos laser são sensíveis às mudanças de temperatura. Certifique-se de que a temperatura ambiente permaneça dentro da faixa recomendada (normalmente 20 - 25°C ou 68 - 77°F) para manter a saída do feixe estável.

- Ventilação e Assistência Aérea: A ventilação adequada evita que a fumaça interfira no feixe de laser. Use o auxílio de ar (um pequeno compressor de ar) para soprar a fumaça para longe da área de gravação, reduzindo o risco de queimaduras e melhorando a clareza dos detalhes.

7. Calibração de Software e Preparação de Arquivos

Mesmo com hardware preciso, configurações inadequadas de software podem comprometer a precisão da gravação. Certifique-se de que o software do cortador a laser esteja devidamente calibrado.

- Otimize arquivos vetoriais e raster: certifique-se de que os caminhos vetoriais estejam fechados e livres de linhas sobrepostas. Para gravuras raster, use métodos de pontilhamento (por exemplo, Floyd - Steinberg) para criar gradientes mais suaves.

- Correto para Kerf: O corte (largura do corte a laser) pode afetar o encaixe ao gravar ou cortar componentes precisos. Compense o corte nos arquivos de projeto compensando caminhos para compensar a remoção de material.

- Verifique se há atualizações de software: atualize regularmente o software de controle do laser e o firmware para garantir compatibilidade com novos materiais e algoritmos de gravação aprimorados.

8. Monitore e meça a saída com padrões de teste

Resultados precisos dependem da verificação regular do desempenho do cortador a laser com padrões de teste padronizados.

- Grave padrões de calibração: use padrões de teste como grades, linhas e círculos para avaliar o alinhamento e a resolução do laser. Compare a saída com medições conhecidas para detectar desvios.

- Use um comparador para nivelamento da base: Se o seu cortador a laser tiver uma base móvel, use um comparador para garantir que a base esteja nivelada em toda a área de trabalho, evitando inconsistências de foco.

Conclusão

Melhorar a precisão da gravação de um cortador a laser makerspace requer uma combinação de ajustes mecânicos, ópticos e de software. A manutenção regular - como alinhamento de espelhos, nivelamento da base e limpeza óptica - garante um desempenho consistente. Além disso, o ajuste fino das configurações de energia, o uso de gabaritos de posicionamento e o gerenciamento das condições ambientais ajudam a produzir gravações detalhadas e de alta qualidade. Ao implementar essas estratégias, os makerspaces podem aumentar a precisão de seus cortadores a laser, entregando resultados confiáveis para todos os usuários.

pt

pt